全新宝马5系长轴距:豪华兑现于产品制造-尊龙凯时网站

|

|

|

|

2023广州车展全球首发的全新bmw 5系长轴距版,不仅带来该级别前所未见的突破性设计以及对标bmw旗舰车型的智能、豪华和舒适,更在bmw 5系历史上首次推出创新纯电动bmw i5,为中大型豪华车设定了电动豪华的基准。新车所呈现的标杆级豪华品质,孕育于超强研发体系和严苛的验证测试,更兑现于领先的生产工艺和精准无误的生产理念。

恪守严苛标准,只为交付卓越豪华品质

全新bmw 5系长轴距版量产前,不仅需要通过“炼狱式”研发验证测试,生产线还需要完成全工艺试制,确保呈现给用户高品质的驾乘体验。在长达1年的试制阶段,宝马严格把控流程、采用超越行业的严苛标准,持续提高零部件和整车的质量状态,并优化生产设备参数设定,最终使车辆及工艺成熟度完全达到量产标准。

为让零部件真实尺寸与设计尺寸如出一辙,宝马为每一款即将投产的车型都打造了整车cubing——几乎零公差的标准车身。cubing是宝马“零缺陷”理念的具象化身,如同一把极度精准的尺子衡量着零部件品质,即便车身零件的尺寸、开孔位置有微小偏差也无法与之匹配。宝马不仅耗费重金用航空级铝合金材料和高精度工艺打造cubing,并将其始终存放在恒温恒湿的环境,避免环境影响测量精准度。

为优化产线状态,车身车间需要生产超过1000台试制车,并将逐一验证各焊点和连接点的强度等各项质量指标。宝马还会不惜重金将焊点和连接点没有返修的试制车辆运送至德国总部进行动态防腐验证,让车辆在各种强腐蚀性的环境中行驶以及浸水,拆解所有零部件并检查腐蚀情况,确保车辆具有卓越的防腐蚀性。

全新bmw 5系长轴距版的诞生地——宝马沈阳生产基地是bmw ifactory总体生产战略的先锋,完美契合“精益、绿色、数字化”的未来生产方式。这里拥有世界级工厂的领先工艺、逾越行业的生产标准,以及宝马人对高品质的坚守,全面淬炼全新bmw 5系长轴距版的至臻豪华品质。目前沈阳生产基地已经上线了大约100项ai技术的应用。ai正在赋能更高水平的质量控制和一致性,使实时流程监控和即时数据分析成为可能。

大东工厂冲压车间拥有业界顶尖的六序伺服万吨级冲压机,同时采用了行业首创的ai智能质检系统。全新bmw5系长轴距版的工业相机以35张/秒的高速记录冲压零件的表面情况,每天拍摄超过200万张高清照片,总数据量相当于1000部蓝光高清电影。“永不疲劳”的ai智能质检系统由宝马自主研发,不仅能检验生产线上每个零件,且仅需0.01秒就能快速完成单张照片的分析。检测准确率也可逐步无限接近100%,甚至让肉眼无法发现的微小缝隙也无所遁形,确保零部件以最佳状态进入下一道工序。

白车身完成后,全新bmw 5系长轴距初见雏形,并将在涂装车间披上精致的礼服。全新bmw 5系长轴距版提供闪耀铜灰车漆,漆水中均匀分布着粒径为5-30微米的铜金色珠光粒,在灯光和阳光的照耀下熠熠生辉。为让用户欣赏到这种美轮美奂的色彩,大东工厂采用了领先的ai涂胶和ai面漆打磨创新技术,保证每一台bmw的漆面都均匀细腻、精致无瑕。同时在ai技术的加持下,自动光学检测设备(aoi)的三台机器人会对每一台车拍摄超过10万张照片,并以0.01毫米的检测精度识别杂质、纤维、划痕等微小工艺瑕疵,并将需要进一步调整的位置通过激光标记在车漆表面。进而,由经验丰富的产线工人手工打磨至最佳状态,以保证每一台bmw的漆面都具有豪华高品质的水准。

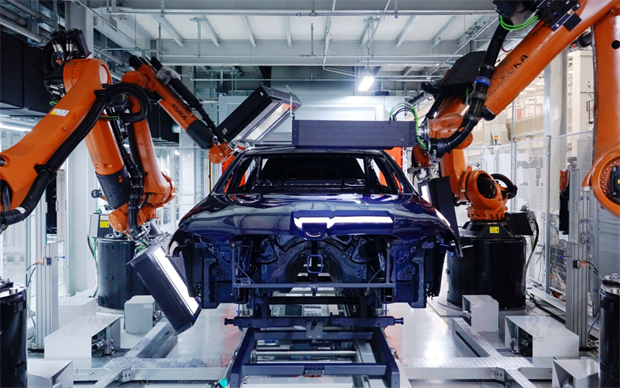

完整无损的冲压工件进入车身车间,将在高度自动化的机器人“森林”里变身全新bmw 5系长轴距的钢筋铁骨。在这里,1047台机器人完成焊接、铆接、螺接和涂胶等19种世界级水平的“地表最强”连接工艺,将30种材料打造的超过430个零部件连接成白车身,自动化率高达95%以上。每台机器人和焊枪都链接到物联网平台上,并在平台上利用ai技术进行数据的采集和分析,从而保证车身尺寸更精准。如果车身部件厚度误差超过0.1毫米,则视为不合格,需要返工调整。

作为车身连接工艺的重要组成部分,涂胶工艺不仅适用于同种材料,也适用于异种材料,对车身强度、安全、防腐、减震、降噪性能,以及轻量化表现起着不可或缺的作用,因此也将对“豪华驾乘质感”产生重要影响。全新bmw 5系长轴距版涂胶总长远超行业平均数据,不仅助力优化车身综合性能,也为用户避免了高昂的后期维修成本。

由高标准研发测试体系和更先进、更智能的生产工艺合力打造的全新bmw 5系长轴距版,充分展示了宝马的豪华底蕴,将以标杆级的豪华品质为用户带来卓越的智能豪华出行体验。

(新民网出于传递汽车资讯的目的刊登此文,不代表本网观点)

今日热点